随着全球医疗产业的飞速发展,医疗器械生产成为各大医疗企业的重中之重。企业自身的生产能力往往有限,生产设施的更新与人员培训也面临着成本压力,这使得越来越多的企业选择将部分生产环节外包给第三方工厂。通过外包,企业不仅可以降低成本,还能专注于核心技术研发与市场拓展,提升自身的竞争力。

医疗器械的生产与质量管理涉及到复杂的法规要求与行业标准,外包的质量管控成为企业在外包过程中最为关注的核心问题。毕竟,医疗器械的品质直接关系到患者的生命健康,一旦出现质量问题,后果将不堪设想。因此,如何确保外包生产的医疗器械产品符合相关标准,并且能够持续稳定地满足市场需求,成为医疗器械企业的一个重大挑战。

医疗器械外包生产的质量管控要从供应商选择开始。企业在选择外包合作方时,应根据其生产能力、质量管理体系、技术能力等方面进行全面评估。优质的供应商通常会拥有先进的生产设备、完善的质量管理体系以及丰富的行业经验。供应商的认证资质也是重要的考量因素。比如,ISO13485认证是医疗器械生产企业的必备资质,它能够证明供应商在质量管理方面具备相应的能力。

医疗器械生产外包质量管控的核心是对产品全生命周期的监控。从原材料采购、生产工艺到最终的产品检验,每一个环节都需要严格控制。首先要确保原材料的质量符合要求,这不仅影响产品的最终效果,也关系到生产过程中的稳定性。企业应要求供应商提供原材料的合格证明,并进行必要的检验与跟踪。生产过程中,企业需要与外包方建立有效的信息共享机制,确保生产进度与质量问题能够及时反馈与解决。

产品生产完成后,质量检验是确保医疗器械安全与可靠性的最后一道防线。在这一环节,企业应严格要求供应商进行全面的质量检测,重点检查产品的性能、稳定性和安全性,确保其能够符合FDA、CE等认证标准。企业还应定期对外包生产的厂房进行审核,确保供应商遵守合同条款并维持高质量的生产标准。

除了生产过程中的质量控制,企业还需要关注供应商的持续改进与创新能力。医疗器械行业发展迅速,技术不断更新,外包供应商是否能够跟上时代的步伐,及时改进生产工艺,提升产品质量,也成为企业评估合作伙伴的重要标准之一。长期稳定的合作关系应建立在不断创新与提升的基础上,以保证产品能够持续符合市场和用户的需求。

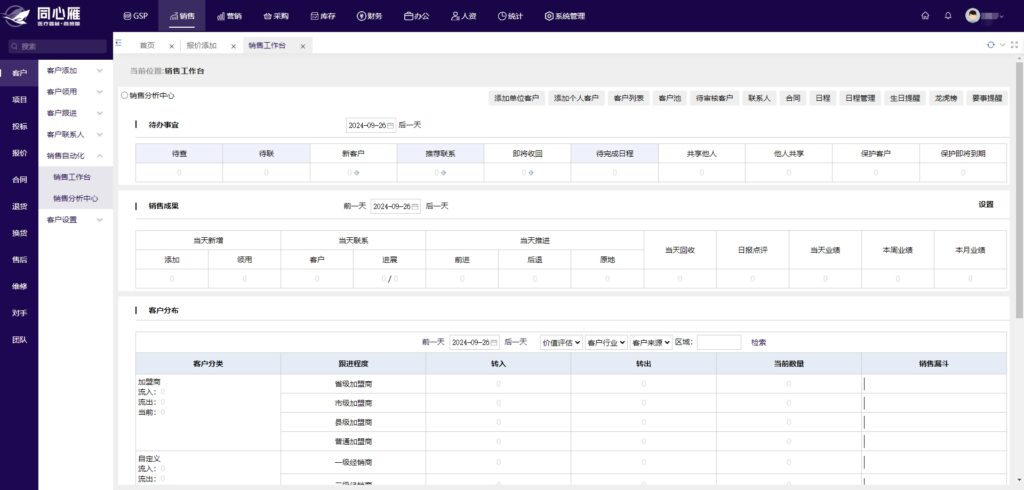

为了实现医疗器械生产外包的质量管控目标,企业还需借助先进的信息化技术手段来提升管理效率与精确度。现代化的信息技术使得企业可以在不同的生产环节实现全程监控,从而及时发现潜在的质量风险。例如,企业可以通过建立数字化质量管理系统,实时获取生产数据与质量检测报告,快速分析生产过程中存在的潜在问题,并进行相应的调整。

企业还需要定期进行供应商绩效评估,以确保合作的顺利进行。通过对外包方的生产能力、交货期、质量合格率等各项指标进行评分,企业能够科学评估供应商的综合表现,发现合作中的问题并加以改进。对于那些存在质量隐患或不符合标准的供应商,企业应及时调整合作策略,必要时更换供应商,以最大程度确保产品质量。

在外包过程中,沟通与合作也至关重要。企业应与外包供应商保持紧密的合作关系,建立定期的沟通机制,确保双方在生产、质量控制、技术改进等方面达成共识。通过这种持续的合作与反馈机制,不仅能够及时解决生产中的问题,还能够为双方创造更多的创新机会。

质量管控不仅仅局限于生产环节,售后服务和质量追溯也是医疗器械生产外包过程中不可忽视的一部分。企业应确保外包方能够提供有效的售后服务,并建立完善的产品质量追溯系统。这不仅有助于解决使用中出现的质量问题,也为未来的质量改进提供了重要的数据支持。

值得一提的是,在面对不断变化的法规要求时,企业必须具备高度的灵活性与应变能力。不同地区的法规标准不同,企业在选择外包合作伙伴时,必须确保供应商能够适应各类法规要求,并在必要时进行相应的认证与调整。通过与外包方的紧密配合,企业能够确保医疗器械产品在全球范围内的合规性。

医疗器械生产外包中的质量管控是一个多维度、系统化的过程。企业需要从供应商选择、生产监控、质量检验、信息化管理等多个方面入手,确保外包生产的医疗器械能够始终如一地满足市场需求与法规要求。通过不断优化外包生产的质量管控体系,企业能够在激烈的市场竞争中占据有利位置,提供高品质、安全可靠的医疗器械产品,为全球患者的健康保驾护航。

【说明】以上文中所展示的图片是同心雁S-ERP的操作界面截图,点击右侧“在线咨询”或者“立即试用”按钮,获软件系统演示方案~